Les batteries rechargeables : Etat de l’art et développements futurs

dimanche 31 janvier 2021, par

De la pile de Volta aux batteries Lithium-ion : 200 ans d’histoire

Les batteries rechargeables ont vu le jour au milieu du XIXe avec la mise au point de la batterie Plomb-Acide par le Français Gaston Planté suivant de quelques décennies l’invention de la pile (non rechargeable) par l’Italien Alessandro Volta. Pas d’Américains, de Chinois ou de Coréens à l’époque…

Améliorées de façon continue au cours des décennies qui suivirent, les batteries Plomb-Acide devinrent la technologie de référence pour le stockage d’électricité par voie électrochimique selon des réactions d’oxydo-réduction entre deux électrodes de polarité différente (cathode et anode) environnées d’un électrolyte conducteur ionique et isolées électriquement par un séparateur.

Ce principe de fonctionnement sera celui de toutes les batteries rechargeables commercialisées jusqu’à aujourd’hui, y compris les batteries Lithium-ion que l’on trouve désormais dans de très nombreuses applications, depuis les batteries de téléphones portables de quelques Wh jusqu’aux conteneurs de stockage d’énergie renouvelable de plusieurs centaines de MWh. Néanmoins, l’électrification à marche forcée de la filière automobile concentre désormais la plus grande partie des investissements technologiques et industriels dans le domaine.

Afin de tenir compte de cette dynamique et de ne pas trop complexifier le contenu de cet article, nous avons fait le choix de nous concentrer sur les batteries pour applications mobiles ou embarquées. Nous n’aborderons pas les technologies de batteries dédiées aux applications « stationnaires » pour le secours d’énergie, le stockage massif sur réseaux électriques ou l’intégration des énergies renouvelables au réseau. Nous ne présenterons donc pas les technologies Sodium-Soufre (NaS) à flux redox (notamment Vanadium et Zinc Brome). Nous oublierons également les technologies non électrochimiques comme les super-condensateurs, les volants d’inertie, les sels fondus, l’air comprimé, le pompage-turbinage, l’hydrogène utilisé dans les piles à combustible…

Plomb-Acide et Lithium-ion, les deux technologies commerciales de référence

Les batteries Plomb-Acide ont réussi à maintenir leur suprématie jusqu’à ce jour. Elles représentent encore 70% des 650 GWh installés chaque année dans le monde (chiffres 2019). Pour l’expliquer, il suffit de se souvenir que chacune des 1 milliard 250 millions de voitures roulant dans le monde est dotée d’une batterie Plomb-Acide qu’il faut remplacer régulièrement, auxquelles s’ajoutent les 75 millions de voitures neuves vendues chaque année (chiffres 2019), qu’elles soient à moteur thermique ou électriques ou hybrides.

Néanmoins, la recherche permanente de plus fortes densités d’énergie (voir figure 1) a progressivement conduit au développement de technologies de plus en plus performantes : technologies au Nickel dès les années 1900 (Nickel-Fer aujourd’hui disparu) puis Nickel-Cadmium, Nickel Métal hydrure, Nickel-Zinc, au Sodium (notamment Sodium-Chlorure de Nickel Na-NiCl) puis Lithium métallique (Lithium Métal Polymère industrialisé à grande échelle par Blue Solutions – Groupe Bolloré) et surtout Lithium-ion, qui domine et dominera au moins pendant les dix prochaines années l’industrie des batteries avancées (voir figure 2).

- Figure 1 : Densité d’énergie massique et volumique des principales technologies commerciales

- Figure 2 : Evolution du marché mondial des batteries rechargeables de 1990 à aujourd’hui, toutes applications confondues. Source Avicenne Consulting, 2020

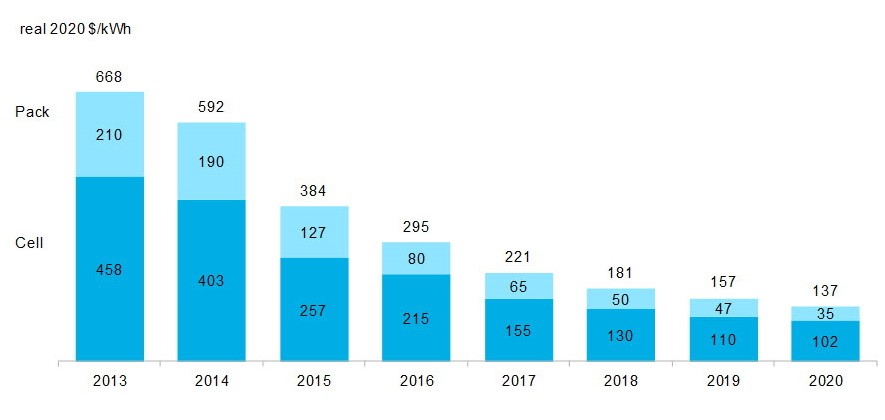

Les raisons du succès des technologies Lithium-ion est simple : haute densité d’énergie (pouvant atteindre ou dépasser 250 Wh/kg contre 30 Wh/kg pour le Pb-A ou 50 à 100 Wh/kg pour les technologies au Nickel) endurance en cyclage (couramment supérieur à 1 500 cycles de charge/décharge) et contraintes d’utilisation limitées (charge rapide et partielle possible, aucun dégagement gazeux dangereux, aucune maintenance nécessaire…) le tout à des prix divisés par 5 en 7 ans (voir figure 3.).

- Figure 3 : Evolution du prix des éléments et batteries Li-ion 2013-2020 - Source Bloomberg NEF, 2020

Les technologies Lithium-ion : une grande famille

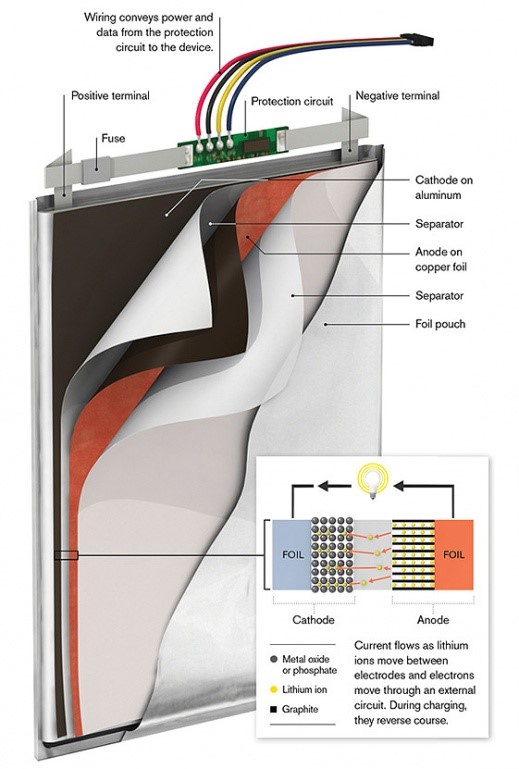

La figure 4 détaille les principaux composants d’un élément Lithium-ion, de format « poche » dans l’exemple choisi. Les principes de fonctionnement sont identiques pour les autres formats présents sur le marché (cylindriques et prismatiques).

- Figure 4 : Principaux constituants d’un élément Lithium-ion

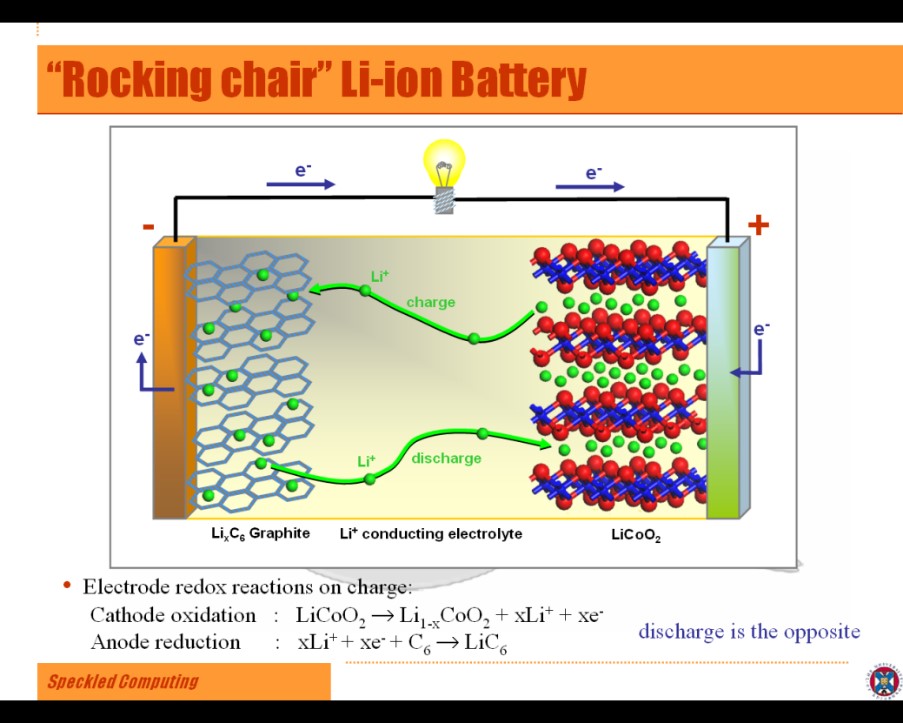

La figure 5 décrit le principe de fonctionnement d’un élément Lithium-ion et les réactions d’oxydo-réduction qui s’y produisent.

- Figure 5 : Principe de fonctionnement d’un élément Lithium-ion

Il faut bien lire technologieS Lithium-ion car elles sont multiples en fonction des matières actives qu’elles utilisent : oxydes de métaux lithiés à la cathode (Nickel, Manganèse, Cobalt, Aluminium – NCM, NCA, NCMA) ou bien encore phosphates de métaux (principalement LiFePO4, encore appelé Lithium Fer Phosphate ou LFP) ; à l’anode graphite / hard carbon, mais aussi oxydes de titane / titanate (LTO).

L’assemblage de ces éléments dans des configurations électriques série/parallèle auxquels viennent s’ajouter des systèmes électroniques complexes (Battery Management Systems), un ensemble de capteurs enregistrant en temps réel les principaux paramètres de la batterie, des dispositifs de refroidissement adaptés et une structure mécanique résistante aux contraintes d’environnement constituent un système batterie prêt à être installé, par exemple, sur un véhicule électrique (voir figure 6).

- Figure 6 : Exemple de système batterie automobile - Source General Motors

Les technologies Lithium-ion les plus couramment utilisées aujourd’hui appartiennent à la famille NCM / graphite en proportion égale Ni/Co/Mn, d’où leur dénomination 111. Le point est d’importance car l’évolution technologique des prochaines années devrait aller vers une réduction sensible de la proportion de Cobalt au profit du Nickel (622, 811). Ceci permettra de limiter l’utilisation de Cobalt, métal coûteux qui renchérit le coût de fabrication des batteries et dont la provenance très localisée (environ les 2/3 de la consommation mondiale proviennent de mines de la République Démocratique du Congo) fait peser des risques de discontinuité d’approvisionnement et soulève des suspicions d’extraction dans les conditions parfois peu éthiques.

En revanche, pas de souci d’approvisionnement en Lithium, métal largement répandu à la surface du globe et dont la proportion dans les batteries Lithium-ion est très faible (< 2% en masse).

La technologie LFP est également largement utilisée dans les véhicules industriels (bus, engins de manutention) en raison de sa meilleure endurance en durée de vie (au-delà de 4 000 cycles dans les mêmes conditions d’usage) et de sa stabilité thermique, les risques d’emballement thermique et de départ de feu étant très limités. La science électrochimie étant toujours affaire de compromis, le LFP souffre d’une densité d’énergie deux fois plus faible (120 à 140 Wh/kg) que les meilleurs NCM ce qui conduit, toutes choses égales par ailleurs, à des masses embarquées deux fois plus importantes pour la même autonomie. Malgré les qualités intrinsèques du LFP, ce qui est tout à fait acceptable pour les véhicules lourds ne l’est pas pour les automobiles.

Les possibles technologies gagnantes d’un futur proche : Lithium-ion Silicium, Lithium tout solide, Lithium-Soufre

Toutes les études prospectives montrent que les enjeux de l’industrie automobile sont désormais intimement liés à ceux des chaines de traction électriques, dont la batterie est le constituant à la fois le plus onéreux et qui limite la performance des véhicules. Face à ce double défi, des programmes de recherche et développement majeurs ont été lancés par tous les constructeurs automobiles de la planète, dans l’objectif d’introduire de nouvelles technologies de batteries moins coûteuses tout en offrant davantage d’autonomie.

Mettre au point une nouvelle technologie de batterie est un processus long (de 10 à 15 ans des premiers résultats obtenus en laboratoire et la production de série stabilisée à la qualité et aux coûts attendus), coûteux (des investissements cumulés qui se chiffrent en centaines de millions d’euros, voire plus) pour des résultats incertains.

Malgré cette difficulté prospective, quelques-uns des très nombreux programmes de R&D actuellement en cours paraissent proches du succès industriel et commercial à l’horizon des 5 à 8 prochaines années.

Citons tout d’abord les batteries Lithium-ion à anode Silicium, technologie directement dérivée des solutions à anode graphite, qui permet d’atteindre des densités d’énergie jusqu’à 40% plus élevées tout en permettant des régimes de charge très rapides (75% en 5 minutes sont annoncés par certains fournisseurs). Les performances en cyclage restent néanmoins le point sensible de cette technologie.

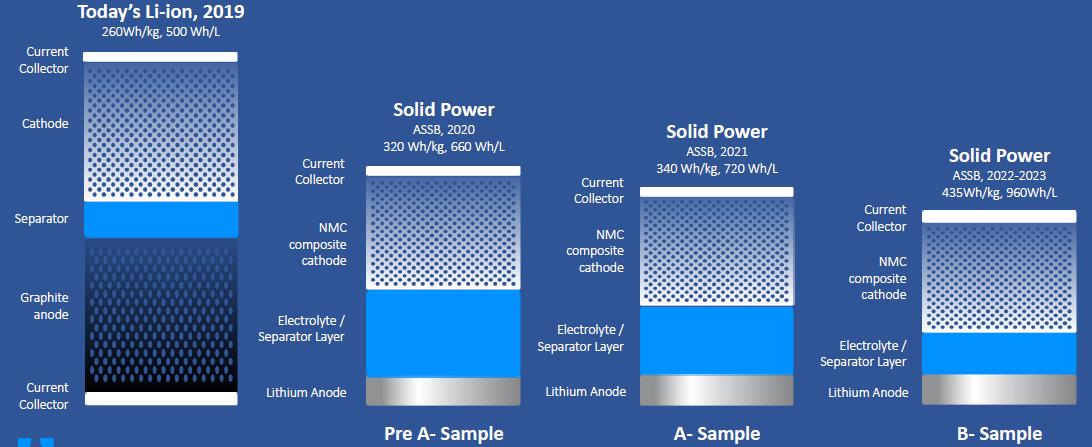

Les batteries dites Lithium tout solide (All Solid State Batteries – ASSB) suscitent beaucoup d’intérêt (et les investissements en conséquence) de la part des constructeurs automobiles. L’anode de ces batteries est constituée de Lithium sous forme métallique et l’électrolyte liquide des batteries Lithium-ion (sels de Lithium et additifs dissous dans un solvant organique inflammable) est remplacé par un électrolyte solide ininflammable (voir figure 7.)

- Figure 7 : Construction d’un élément Lithium tout solide (NMC : Nickel Manganese Cobalt) - Source Solid Power, 2020

De construction plus simple et plus compacte, les technologies Lithium tout solide offrent de hautes densités d’énergie (500 Wh/kg et 1 200 Wh/l sont annoncés par certains fabricants, soit le double des meilleures technologies Lithium-ion actuelles) et font appel à des procédés de fabrication similaires à ceux des batteries Lithium-ion traditionnelles tout à évitant le recours à certaines étapes coûteuses (formation électrique en particulier). Les derniers progrès annoncés en matière de puissance à basse température et de durée de vie sont très encourageants et laissent espérer un possible déploiement industriel dans les prochaines années.

Les batteries Lithium-Soufre sont une troisième technologie prometteuse qui annonce une densité d’énergie massique jusqu’à deux fois plus élevées (450 à 500 Wh/kg) mais plus encombrante que les technologies tout-solide et offrant des performances en cyclage toujours en phase d’évaluation.

L’anode des batteries Li-S est constituée de Lithium sous forme métallique et la cathode de Soufre, matière première beaucoup moins coûteuse que les oxydes métalliques utilisés dans les technologies tout-solide, ce qui en ferait une technologie compétitive (à volumes de production équivalents). Outre ses performances modestes en cyclage, cette technologie est limitée par la faible conductivité du Soufre et donc de performances en puissance modestes empêchant les recharges rapides attendues par les constructeurs automobiles. En revanche, des programmes d’évaluation sont en cours par plusieurs avionneurs en vue d’équiper de futures générations d’avions électriques.

Les technologies à l’horizon 2030 et au-delà : beaucoup d’appelés, combien d’élus ?

Parmi les technologies de batteries innovantes qui pourraient être disponibles à grande échelle à un horizon plus lointain (ou moins certain), on peut citer parmi les plus prometteuses les batteries Sodium-ion ou le Lithium est remplacé par du Sodium, élément parmi les plus répandus sur la planète, les batteries Lithium-ion haute tension (tension moyenne entre électrodes > 4.5 V) les technologies Métal-Air (notamment Zinc-Air) ou encore Lithium-Air (le graal des batteries rechargeables ?).

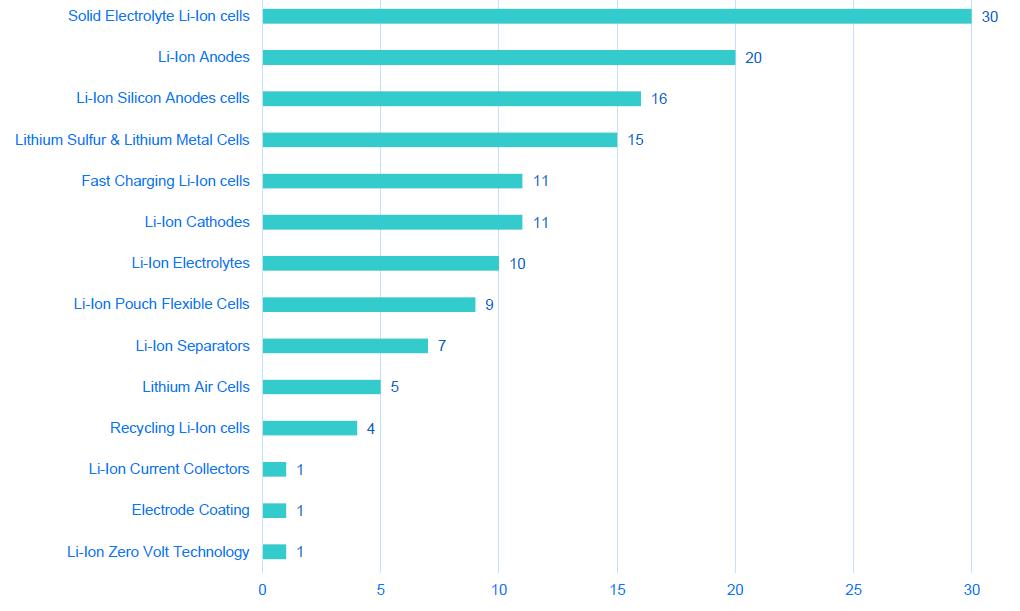

Une étude récente (voir figure 8) a identifié pas moins de 141 start-ups travaillant sur les batteries du futur, tous pays et toutes technologies confondues et la liste n’est sans doute pas exhaustive.

- Figure 8 : 141 start-ups travaillant sur les matériaux pour les batteries Lithium du futur - Source Shmuel De-Leon Energy, 2020

Parmi celles-ci, 96 sont américaines, 4 françaises, 2 allemandes et aucune italienne. Gaston Planté et Alessandro Volta font bien partie d’un temps révolu !

Messages

Bravo pour la qualité de votre article à la fois d’excellente facture scientifique et technique et si facile et agréable à lire pour le profane.

Félicitations

Francis d’Auriac